Delft blue faience? read this text in English.

Nieuw in 2014: XXL site Delftsaardewerk.nl

Uitstekende art tours in het Rijksmuseum, Amsterdam en in Delft.

Kees Kaldenbach, kunsthistoricus

Tegeltableau uit een fabriek in Bolsward, na 1737. Rijksmuseum, Amsterdam.

Elke

delftsblauw-plateelbakkerij had de beschikking over een aantal

gebouwen waarin gespecialiseerd personeel werkte. De kern van de

plateelbakkerij bestond uit een of meer grote ovens in de centrale werkplaats.

Verder had men nog andere ruimten in gebruik - droogzolders,

pakhuizen, houtschuren, hooizolders, een woonhuis voor de

meester-bakker en tenslotte een voor in dat huis gevestigde

verkoopruimte. De "plateelbakkerijen" ofwel "gleibakkers"

"fabrikanten van gleiersgoed" noemden hun waar "Hollants

Porcelyn".

Elke

delftsblauw-plateelbakkerij had de beschikking over een aantal

gebouwen waarin gespecialiseerd personeel werkte. De kern van de

plateelbakkerij bestond uit een of meer grote ovens in de centrale werkplaats.

Verder had men nog andere ruimten in gebruik - droogzolders,

pakhuizen, houtschuren, hooizolders, een woonhuis voor de

meester-bakker en tenslotte een voor in dat huis gevestigde

verkoopruimte. De "plateelbakkerijen" ofwel "gleibakkers"

"fabrikanten van gleiersgoed" noemden hun waar "Hollants

Porcelyn".

Er waren een groot aantal specialisten nodig binnen de "winckel" (=werkplaats) van elke Delftse plateelbakkerij en het was van groot belang dat ieder tijdig zijn werkt klaar had, zodat in het geheel alle raderen als in een uurwerk goed bleven draaien:

Aardetrappers; zij kneedden de uit de aardewasserijen (zie onder) aangevoerde aarde met blote voeten, waarbij zij kluiten en andere ongerechtigheden voelen en verwijderen.

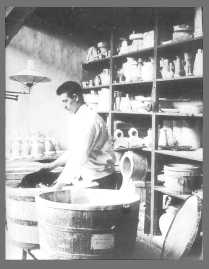

Draaiers, onderverdeeld in groot- rond- en platdraaiers. Zij wierpen een kluit aarde op de draaischijf, centreerden die op de schijf en maken dan het benodigde voorwerp in massaproductie. De draaischijf, die onder de werkbank een zwaar vliegwiel had, werd met de voet aangedreven. Grootdraaiers maakten de holle voorwerpen zoals vazen.

Vormers van sierwerk; zij vormden de meer ingewikkelde ruimtelijke voorwerpen zoals lampetkannen.

'Gevers'

dompelden de voorwerpen in een bad van tinglazuur en stelden de

voorwerpen op rekken te drogen. Deze laag trekt in de poriën van

de klei en geeft een goede onderlaag.

'Gevers'

dompelden de voorwerpen in een bad van tinglazuur en stelden de

voorwerpen op rekken te drogen. Deze laag trekt in de poriën van

de klei en geeft een goede onderlaag.

Schilders markeerden op schotels eerst de ronde banden met een profileerwiel. Omdat massaproductie nodig was werden decoraties zelden uit de vrije hand getekend. Men volgde een patroon dat op een slimme manier was aangebracht. Eerst werd een tekening gemaakt op papier of karton. Die werd langs de belangrijkste lijnen doorgeprikt. Daarna werd dat geperforeerde papier (de sjabloon, ofwel pons of spons) steeds weer opnieuw op elk te beschilderen voorwerp gelegd. Met een spons (of een poederzakje) werd houtskoolpoeder door de gaatjes overgebracht op het voorwerp. Vervolgens konden de schilders met hun penseel die stippellijnen volgen. In de oven bleef er door de hoge temperatuur niets over van het houtskool.

Vloerwerkers besprenkelen de voorwerpen met een dunne laag doorschijnend loodglazuur; dit heet het 'kwaarten'. Deze vloerwerkers zorgden ook voor het kloven van hout en assisteerden bij het stoken van de oven (voor de juiste hitte op het juiste moment), natuurlijk onder leiding van de meester-bakker, die deels of geheel eigenaar was van de werkplaats.

Kokermakers

zorgden voor de juiste kokers, overwegend met een hoogte van 24 cm.

en met een doorsnede van 23 tot 25 cm. De koker vulden zij voor de

eerste bakronde, het 'biscuitbakken" met een reeds gebakken bord

boven en onderaan. Daar tussen in kwamen de verse borden direct op

elkaar te liggen. Bij het vullen met beschilderde borden moest men

natuurlijk veel voorzichtiger zijn en het glazuur aan de bovenzijde

niet beschadigen. Daarom werden die borden met enige tussenruimte

gestapeld. Men deed met behulp van driehoekige pennetjes aan de

zijkant. Drie pennetjes op een bepaalde hoogte droegen elk

één van de borden in de koker. De gevulde kokers zette

men in de meest economische stapeling in de oven, tot aan 9 a 11

kokers op elkaar gestapeld in de oven. Er pasten natuurlijk een

aantal kokers naast elkaar. Die oven was meer dan 2,5 meter hoog (de

blauwe afbeelding bovenaan is dan ook overdreven qua hoogte). De

pennetjes lieten alleen een klein spoor achter aan de onderzijde van een

voorwerp.

Kokermakers

zorgden voor de juiste kokers, overwegend met een hoogte van 24 cm.

en met een doorsnede van 23 tot 25 cm. De koker vulden zij voor de

eerste bakronde, het 'biscuitbakken" met een reeds gebakken bord

boven en onderaan. Daar tussen in kwamen de verse borden direct op

elkaar te liggen. Bij het vullen met beschilderde borden moest men

natuurlijk veel voorzichtiger zijn en het glazuur aan de bovenzijde

niet beschadigen. Daarom werden die borden met enige tussenruimte

gestapeld. Men deed met behulp van driehoekige pennetjes aan de

zijkant. Drie pennetjes op een bepaalde hoogte droegen elk

één van de borden in de koker. De gevulde kokers zette

men in de meest economische stapeling in de oven, tot aan 9 a 11

kokers op elkaar gestapeld in de oven. Er pasten natuurlijk een

aantal kokers naast elkaar. Die oven was meer dan 2,5 meter hoog (de

blauwe afbeelding bovenaan is dan ook overdreven qua hoogte). De

pennetjes lieten alleen een klein spoor achter aan de onderzijde van een

voorwerp.

Houtklovers zorgden voor het stookhout van de juiste soort en van de juiste grootte.

De oven kon gemiddeld één keer per week worden gevuld, gestookt en na het afkoelen geleegd. In 1668 hadden de toen net door een delegatie van het stadsbestuur bezochte 26 bakkerijen er 13 één oven, nog eens 13 hadden twee ovens, terwijl De Porceleine Schotel er zelfs drie had. Om overproductie te voorkomen werden uiteindelijk productiebeperkingen ingesteld.

Dan waren er nog bijkomende specialisten die elders werkten, maar wiens bijdragen noodzakelijk was voor de voortgang in een Delftse plateelbakkerij:

Het personeel van de aardewasserij zorgde voor een goede kleigrondstof, samengesteld in een uit lange ervaring geboren optimaal recept, gemengd uit grondstof uit vier plaatsen: 1) mergel uit Doornik (Vlaams Brabant), 2) aarde uit Muhlheim aan de Ruhr (Duitsland), 3) zogenaamde 'zwarte aarde' en 4) 'Delftse aarde'. In 1742 bevonden zich zeventien aardewasserijen langs de Rotterdamse vaart ofwel de Schie buiten de Rotterdamse poort in het zuiden van Delft, afgebeeld door Johannes Vermeer). De aarde werd daar aangevoerd, vermengd en tot zeer dunne massa gewassen, daarna door een koperen zeef geleid en ingedroogd tot een pasta. Deze pasta die was samengesteld uit kwarts, klei en veldspaat werd uiteindelijk vervoerd naar de plateelbakkerijen.

Dan was er nog het personeel in de verfmaal-windmolens, waarvan er in 1742 zes van over waren bij Delft; en verder was er personeel in de tin-as-oven die de kostbare ingrediënten als engels tin en lood vermaalden, en soms ook andere metaal-oxyden. Groen werd verkregen door koper-oxyde, azuriet of malachiet. Paars werd verkregen uit mangaan dioxide. Geel werd samengesteld uit arseen-oxide, en mengsels van tin en lood-oxide. Kobalt of 'zaffer' werd gemaakt door kalk toe te voegen aan kobalt-oer, met kwarts en soda (als flux, smeltmiddel); het resultaat werd gebruikt voor blauw, en goedkoop was het niet: 38 gulden voor 100 pond. Grieksche A en Metaale Pot hadden elk een eigen molen in eigen bezit.

Het eindproduct werd verkocht aan klanten, niet alleen in de Republiek, maar in alle windstreken. Vervoer vond om te beginnen plaats per binnenschip (zie mijn studie van de schepen op Vermeer's 'Gezicht op Delft') en na het overladen ook door andere schepen. Dat transport gaf wegens de breekbaarheid van het goed vaak de nodige kopzorgen.

Al deze handelingen werden beheerst en geleid door de Meester-plateelbakker van de werkplaats. Omdat het moment tussen de kosten van het aanmaken van een grote partij en de uiteindelijke betaling soms maanden of zelfs jaren op zich liet wachten, was een hoge kapitaalsinvestering noodzakelijk.

Elders op mijn home page treft u, gesorteerd per werkplaats, talloze beeldmerken en voorbeelden van productie aan.

Meesters en leerlingen of gezellen

Alle meesters en leerlingen moesten zich inschrijven in het Delftse St Lucas Gilde Boek. In 1877 werd dit boek in druk uitgegeven, in een tekst van 120 pagina's, samengesteld door Obreen. In 2002 is deze tekst gescand en het is nu beschikbaar en volledig doorzoekbaar op deze internet site. Zie de gele balk bovenaan; klik eerst op Delft Artists & Patrons en daarna op Obreen. Spelling varieert; om een plateelbakker te vinden (plattielbackers, plateelbacker, platielbacker) zoek naar de letters "plat".

Men

kan zich last but not least de

vrouw van de meester-plateelbakker

voorstellen als de drijvende kracht achter de winkel waarin de

goederen werden verkocht aan het publiek. Man en vrouw runden samen

de handelskant van het bedrijf. Bij het overlijden van de

meester-plateelbakker werd de weduwe eigenaar van de plateelbakkerij,

en voegde zij de letter W ban weduwe toe aan het beeldmerk. Maar ze

had wel snel een nieuwe meester-plateelbakker nodig om de technische

kant van de werkplaats goed te runnen. Bij plannen voor hertrouwen

kwam een vakkundig meester dan ook spoedig 'in the picture'. Dat is

een van de redenen waarom een meester soms meer dan een werkplaats

onder zich had.

Men

kan zich last but not least de

vrouw van de meester-plateelbakker

voorstellen als de drijvende kracht achter de winkel waarin de

goederen werden verkocht aan het publiek. Man en vrouw runden samen

de handelskant van het bedrijf. Bij het overlijden van de

meester-plateelbakker werd de weduwe eigenaar van de plateelbakkerij,

en voegde zij de letter W ban weduwe toe aan het beeldmerk. Maar ze

had wel snel een nieuwe meester-plateelbakker nodig om de technische

kant van de werkplaats goed te runnen. Bij plannen voor hertrouwen

kwam een vakkundig meester dan ook spoedig 'in the picture'. Dat is

een van de redenen waarom een meester soms meer dan een werkplaats

onder zich had.

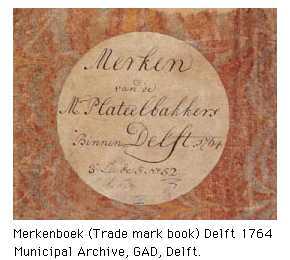

Voor

serieuze verzamelaars is een correcte datering van belang. Op Delfts

blauwe borden, kannen etc. staat meestal een merkteken, dat een

eerste indicatie geeft.

Voor

serieuze verzamelaars is een correcte datering van belang. Op Delfts

blauwe borden, kannen etc. staat meestal een merkteken, dat een

eerste indicatie geeft.

Het correct dateren van Delfts blauwe tegels is veel lastiger omdat er gewoonlijk geen merk op staat. De serieuze verzamelaar kan dan de volgende bronnen nagaan: 1) bedrijfsarchieven 2) de datum die bepaald wordt door de tegels die nog steeds in situ worden aangetroffen in een gebouw dat gedateerd kan worden, 3) het ontwerp of de afbeelding; een indrukwekkende documentatie-verzameling van 70.000 foto's bevindt zich in het Nederlands Tegelmuseum in Otterlo (bij Arnhem), 4) een datum of merkteken op de tegel zelf - hetgeen zelden voorkomt, 5) de afmeting, dikte en andere technische eigenschappen. Een prachtig bronnenboek met duizenden afbeeldingen is het recent uitgegeven boek in het Nederlands en Engels, gepresenteerd door Jan Pluis (rechts).

Delftse fabrikanten van "Hollants Porcelyn"* die Delfts blauwe tegels maakten waren deze: Rouaan, later bekend als Het Lage Huys; De Lampetkan, De Vergulde Blompot, De Ham, De Dissel, De Paeuw / Paauw, De Roos, De Grieksche A.

Voor de overige plateelbakkerijen zie de aanklikbare kaart.

Voor bepalen van waarde van uw eigen object kunt u contact opnemen met Aronson email of www.Aronson.nl.

*Overigens, echt porselein maakte men niet in Delft. Dan kon ook niet, want daarvoor heeft men een bijzondere soort klei nodig (kaolin) die maar op een paar plaatsen ter wereld wordt gevonden. het produkt is dan licht-doorschijnend. De meester-bakkers in Delft waren wel zo slim om een produkt te maken dat veel betaalbaarder was en er ook nog goed uit zag.

Tekst door Kees Kaldenbach, ontleend aan:

- Gerrit Paape, 'De Plateelbakker of Delftsch Aardewerkmaaker', 1794, p. 5.

- R. Bakker, 'Den opkomst, bloei, verval en tegenwoordigen toestand der stadt Delft, enz.' Delft , 1800.

- Wik Hoekstra-Klein, publiceert een serie boeken met de titel 'Geschiedenis van de Delftse Plateelbakkerijen'. Deel 1 van deze serie gaat over "De Vergulde Boot". De serie is een co-productie met de 'Projectgroep Delfts Aardewerk', uitgegeven door het Stedelijk Museum Het Prinsenhof, Delft, 1999-2006.

-Jan Pluis, De Nederlandse Tegel, decors en benamingen 1570-1930, The Dutch Tile, Designs and Names 1570-1930, Uitgave: Nederlands Tegelmuseum / Vrienden van het Nederlands Tegelmuseum [Otterlo] / Primavera Pers, Leiden 1997.

- Marion S. van Aken-Fehmers, 'Delfts Aardewerk, Geschiedenis van een nationaal product', gezamenlijk gepubliceerd door Waanders, Zwolle & Gemeentemuseum, Den Haag, 1999 (deel 1) en 2001 (deel 2).

Elders op mijn home page treft u, gesorteerd per werkplaats, talloze beeldmerken aan, die gebruikt werden door de meester-bakkers om hun eigen producten te onderscheiden. Deze getoonde merken ontleende ik aan een oude bron: Jean Justice, 'Dictionaire des marques et monogrammes de la faience de Delft', Gand/Gent 1901. De door Justice getoonde merken worden in het boek Delfts Aardewerk (1999, p. 13) vermeld als niet meer te traceren tot bepaalde voorwerpen.

In 1764 liet het stadsbestuur van Delft, om namaak te voorkomen, een lijst aanleggen van de toen de gebruikte beeldmerken en de uithangborden van de werkplaatsen. Ook die zijn op deze home page per werkplaats afgebeeld.

Volle

presentatie met een aanklikbare kaart bij http://www.xs4all.nl/~kalden

; Email kalden@xs4all.nl

Volle

presentatie met een aanklikbare kaart bij http://www.xs4all.nl/~kalden

; Email kalden@xs4all.nl

Noot: Merken uit Jean Justice, 'Dictionaire des marques et monogrammes de la faience de Delft', Gand/Gent 1901.

How did they make Delft blue faience? text in English

Haags Gemeentemuseum site over Delfts Blauw.

Let op, ik ben geen specialist of trader !!! Voor bepalen van waarde van uw eigen object kunt u contact opnemen met www.Aronson.nl.

For more information on Dutch Delftware, you may wish to contact Aronson email of www.Aronson.nl. an elegant gallery on the Nieuwe Spiegelstraat in Amsterdam, specializing in Dutch Delftware, run by Robert Aronson fifth generation in a traditional family business founded in 1881.

Gelanceerd januari 2002. Laatste update 25 Oktober, 2016.